Expertenwissen - Stahlkunde

- Hierro (Fe):

-

No existe en la naturaleza de forma elemental (excepto el procedente de los meteoritos). Se obtiene de una reducción de óxidos de hierro (mineral de hierro, magnetita, etc.) en un proceso de fundición. Se fabricó por primera vez en Asia hace unos 2600 años.

- Acero:

-

Hierro maleable aleado o no aleado con una proporción de carbono (C) del 0,1 % como mínimo y del 1,7 % como máximo.

- Aleación:

-

Adición de metales (p. ej., cromo, manganeso, etc.) para alterar las propiedades del material de base.

- Acero para herramientas:

-

Acero aleado o no aleado con una proporción de carbono del 0,2 % como mínimo y, por consiguiente, endurecible.

- Acero al carbono:

-

Acero para herramientas con una proporción de carbono del 0,2-1,7 % y sin añadidura de aleación, resultante en un grano muy fino y fácil de afilar.

- Acero al carbono 1095:

-

El acero al carbono 1095 presenta un grano fino, por lo que es excelente para afilarlo. Dado que se puede soldar al fuego muy bien, se utiliza a menudo para cuchillas de Damasco. No es inoxidable. (C = 1 / Mn = 0,5 / P < 0,04 / S < 0,05)

- Acero 80 CrV2 (acero L2):

-

Acero al carbono con buena afilabilidad y bajo contenido en aleaciones. No es inoxidable.(C = 0,81 / Si = 0,29 / Mn = 0,44 / P = 0,014 / S < 0,001 / CR = 0,61 / V = 0,20)

- HSS (High Speed Steel):

-

Acero resistente al calor hasta unos 570 °C gracias a la aleación de cromo, molibdeno, tungsteno y vanadio. Presenta una alta resistencia a la abrasión y se utiliza principalmente en máquinas-herramientas y útiles de torneado.

- ATS34:

-

Acero inoxidable japonés de alta pureza que forma una estructura de grano muy fino gracias al alto contenido de molibdeno. (C = 1 / Si = 0,35 / Mn = 0,4 / P = 0,03 / S = 0,02 / Cr = 14 / Mo = 4)

- Acero plateado (Gin Gami, GIN-1):

-

Acero inoxidable para cuchillas de Hitachi. Muy resistente a la corrosión y al desgaste gracias al alto contenido de cromo (formación de carburos de cromo). (C = 0,9 / Cr = 16 / Mn = 0,6 / P < 0,025 / S < 0,004 / Mo = 0,4).

- Acero 80CrV2 (acero L2):

-

Este acero al carbono se puede afilar bien y presenta pocos componentes de aleación. No es inoxidable. (C = 0,81 / Si = 0,29 / Mn = 0,44 / P = 0,014 / S < 0,001 / Cr = 0,61 / V = 0,20)

- Acero VG-10 («acero dorado»):

-

Acero inoxidable para cuchillas de calidad superior fabricado por Takefu en Japón. Es muy tenaz y resistente al desgaste gracias a la alta proporción de cobalto. (C = 1 / Si = 0,6 / Mn = 0,5 / P < 0,03 / S < 0,03 / Co = 1,5 / Cr = 15 / Mo = 1 / V = 0,2).

- Acero multicapa:

-

A diferencia del acero monocapa, en el que toda la cuchilla está compuesta por el mismo material, las cuchillas de acero multicapa presentan una estructura estratificada.

La unión de las diferentes capas se realiza durante la forja mediante soldadura al fuego. Un núcleo duro de acero endurecible con un alto contenido de carbono proporciona el afilado y la durabilidad de corte de los cuchillos japoneses. Para proteger esta capa central, se reviste con hierro dulce o de acero no endurecible (con una baja proporción de carbono) forjado en una o varias capas. Esto concede a la cuchilla una alta resistencia a la rotura.

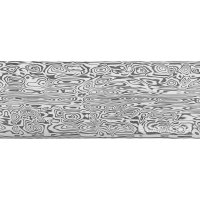

- Acero de Damasco:

-

Acero denominado así por Damasco, el centro del comercio del metal de la Antigüedad, con una estructura superficial viva. Se fabricó primero en la India y sus orígenes se remontan al siglo III a. C. La textura surgió inicialmente de los procesos segregación durante el enfriado (el llamado acero wootz). Más tarde se conseguía soldando al fuego y plegando aceros con diferente contenido de carbono.

- Acero Suminagashi:

-

Acero de Damasco tradicional japonés. Los aceros de Damasco japoneses se suelen ofrecer como aceros multicapa, complementados con una capa de corte de acero blanco, azul o VG-10.

- Acero blanco (Shiro Gami):

-

Marca de la empresa Hitachi (Japón) para el acero al carbono puro de fabricación industrial con un alto grado de pureza, especialmente indicado para herramientas de corte. Este acero es muy duro y presenta una fina estructura de martensita, por lo que se puede afilar a un nivel excepcional y mantener su afilado durante mucho tiempo. No es inoxidable. (C = 1,2 / Si = 0,2 / Mn = 0,2 / P < 0,02 / S < 0,004).

- Acero azul (Ao Gami):

-

Parecido al acero blanco, pero aleado con un 0,4 % de cromo un 1,5 % de tungsteno. Esto lo hace más tenaz. No es inoxidable. (C = 1,2 / Si = 0,2 / Mn = 0,2 / P < 0,02 / S < 0,004 / Co = 0,4 / W = 1,5)

- Tamahagane:

-

Un acero al carbono extremadamente puro con una proporción muy baja de impurezas. También se lo conoce como «el acero de las espadas japonesas». No es inoxidable. El Tamahagane original se funde durante un proceso que dura varios días a partir de la arena mineral más pura (Masa) con carbón de madera de pino hasta convertirlo en acero de espada japonés. Este proceso, llamado «Tatara», es el método de fabricación más antiguo que se conoce, con el que se consigue el acero directamente de la materia prima sin pasos intermedios (desde hace unos 1800 años). (C = 1,42 / Si = 0,01 / Mn < 0,01 / P = 0,025 / S < 0,004 / Cr = 0,02 / Mo = 0,03 / V = 0,01 / Cu = 0,01)

- Acero sinterizado (también llamado acero pulvimetalúrgico o PM):

-

Mediante la sinterización se pueden combinar metales que no se pueden unir con aleación ni soldadura debido a las diferentes temperaturas de fundición. Dado que los componentes se mezclan en forma de polvo y se prensan mediante compactación isostática en caliente, el procedimiento también se denomina pulvimetalurgia o metalurgia de polvos (PM). En cuanto a la dureza, estos aceros inoxidables superan incluso los tipos de acero con baja aleación. No obstante, no se pueden afilar con tanta precisión como los aceros con baja aleación (p. ej., el acero blanco).

- Acero SG-2:

-

Acero pulvimetalúrgico inoxidable de alto rendimiento, especialmente desarrollado para cuchillos de cocina. (C = 1,3 / P < 0,02 / S < 0,02 / Cr = 15 / Mo = 3 / V = 2)

- Acero SKD11:

-

Acero japonés de alta aleación para herramientas, desarrollado originalmente para utilizarlo en máquinas-herramientas. Debido a su alta proporción de carburos, presenta una excelente tenacidad y resistencia al desgaste. Además, es bastante resistente a la corrosión, pero no es inoxidable.

- Acero YC-3:

-

Acero al carbono japonés parecido al acero blanco, pero no tan puro. Es menos susceptible a las roturas en el filo y se puede forjar más fácilmente. (C = 1,1 / Si < 0,25 / Mn = < 0,35 / P < 0,03 / S < 0,03)

- Acero D2:

-

Se caracteriza por su extraordinaria durabilidad de corte y afilado. Con una proporción de cromo del 12 %, está incluido dentro de los aceros resistentes a la corrosión. (C = 1,5 / Si = 0,6 / Mn = 0,6 / P < 0,03 / S < 0,03 / Cr = 12 / Mo = 0,8 / V = 0,9)

- Böhler N690:

-

Acero inoxidable con adición de cobalto, molibdeno y vanadio. Muy tenaz, con un grano muy fino y una alta durabilidad de corte. (C = 1,05 / Si = 0,4 / Mn = 0,4 / Co = 1,5 / Cr = 17 / Mo = 0,5)

- Acero VG-1:

- Acero inoxidable fabricado por Takefu en Japón. Presenta una mayor tenacidad gracias a la proporción de níquel. (C = 0,95-1,05 / Si < 0,5 / Mn < 0,5 / P < 0,03 / S < 0,03 / Cr = 13-15 / Mo = 0,2-0,4 / Ni < 0,25 / Cu < 0,25)

- SLD:

- Acero japonés de Hitachi que garantiza un afilado y una durabilidad de corte extraordinarios gracias a su alto contenido de carbono. Con una proporción de cromo del 12 %, forma parte de los aceros resistentes a la corrosión. (C = 1,5 / Si = 0,25 / Mn = 0,4 / Cr = 12 / Mo = 1 / V = 0,35)

- Sandvik 12C27:

- Acero inoxidable para cuchillas fabricado en Suecia. La empresa Sandvik lleva 45 años fabricando este acero y lo ha ido mejorando y perfeccionando constantemente a lo largo del tiempo. Este popular acero de alto rendimiento está especialmente indicado para fabricar cuchillos de caza y plegables. (C = 0,6 / Si = 0,4 / Mn = 0,4 / P = 0,03 / S = 0,01 / Cr = 13,5 / Mo = 3 / V = 2)

- Sandvik 19C27:

- Acero sueco para cuchillas de la empresa Sandvik. Un acero inoxidable con una alta proporción de carbono y una excelente durabilidad de corte. (C = 0,95 / Si = 0,4 / Mn = 0,65 / P = 0,025 / S= 0,01 / Cr = 13,5)

- C-75:

- Acero de resorte con un alto contenido de carbono, fácil de afilar. (C = 0,75 / Si = 0,25 / Mn = 0,7)

- Damasteel® DS93X™:

- Acero de Damasco pulvimetalúrgico inoxidable de RWL34 («claro») y PMC27 («oscuro»). (RWL34: C = 1,05 / Si = 0,5 / Mn = 0,5 /P = 0,05 / S = n. a. / Cr = 14 / Mo = 4 /V = 0,2 PMC27: C = 0,6 / Si = 0,5 / Mn = 0,5 / P = n. a. / S = n. a. / Co = 13,5)

- Damasteel® RWL34™:

- Acero pulvimetalúrgico inoxidable fabricado por la empresa sueca. Damasteel, basado en el famoso acero para cuchillos ATS34. La fabricación pulvimetalúrgica proporciona una composición química determinada con mucha precisión. (C = 1,05 / Si = 0,5 / Mn = 0,5 / P = 0,05 / S = n. a. / Cr = 14 / Mo = 4 / V = 0,5)

- Acero 440:

- Esta es la denominación de los aceros inoxidables que se utilizan frecuentemente en la producción de cuchillos y que se dividen en tres categorías. Los aceros 440A, 440B (1.4112) y 440C (1.4125) se distinguen por un contenido de carbono más alto.

440A: (C = 0,7 / Si = 1 / Mn = 1 / P = 0,04 / S = 0,03 / Cr = 17 / Mo = 0,75)

440B: (C = 0,85 / Si = 1 / Mn = 1 / P = 0,04 / S = 0,03 / Cr = 17 / Mo = 0,75)

440C: (C = 1 / Si = 1 / Mn = 1 / P = 0,04 / S = 0,03 / Cr = 17 / Mo = 0,75) - Acero AUS:

- Las propiedades de los aceros inoxidables japoneses AUS-6 y AUS-8 son similares a las de los aceros europeos 440. Estos aceros se diferencian principalmente por su proporción de carbono.

AUS-6: ((C = 0,6 / Si = 1 / Mn = 1 / P = 0,04 / S = 0,03 / Cr = 14 / V = 0,2 / Ni = 0,49)

AUS-8: (C = 0,7 / Si = 1 / Mn = 0,5 / P = 0,04 / S = 0,03 / Cr = 14 / Mo = 0,2 / V = 0,2 / Ni = 0,49) - GIN 1:

- Acero inoxidable japonés para cuchillas de Hitachi. Muy resistente a la corrosión y al desgaste gracias al alto contenido de cromo. (C = 0,9 / Si = 0,35 / Mn = 0,6 / P < 0,02 /S < 0,03 / Cr = 15,5 / Mo = 0,3)

- CPM S35VN:

-

Acero pulvimetalúrgico de clase premium. Este acero presenta una extraordinaria combinación de durabilidad de corte, resistencia a la corrosión y resistencia al desgaste. (C = 1,4 / Cr = 14 / Mo = 2 / V = 3 / Nb = 0,5)

- Acero simple Uddeholm N.° 1770:

-

Acero al carbono con un contenido de carbono medio. No es inoxidable. (C = 0,7 / Si = 0,35 / Mn = 0,7 / P < 0,035 / S < 0,035)

- Temple:

-

Calentando el acero endurecible por encima de la temperatura de transformación (en el caso de los aceros al carbono, unos 780 °C y de los inoxidables, unos 1050 °C, según la aleación) y templándolo a continuación (con agua, aceite o aire), se forma una nueva estructura cristalina más fina. El acero se vuelve más duro y más quebradizo y, gracias a la estructura más fina, se puede afilar más fácilmente. La dureza se puede determinar, p ej., con el ensayo de dureza de Rockwell, por el que se presiona un penetrador de diamante en la superficie.

- Revenido:

-

Como la estructura que se obtiene después del temple suele ser demasiado frágil, el acero endurecido se calienta en condiciones controladas (tiempo, temperatura de 180-300 °C) para quitarle la tensión interna. La dureza se reduce un poco, pero el acero se torna más tenaz y resistente a la rotura. Hay que tener en cuenta que las propiedades de los aceros no solo dependen de su composición química, sino que también son totalmente decisivos el procesamiento y el tipo de tratamiento térmico. Por ejemplo, con una forja cuidadosa, la estructura se torna más homogénea y fina. Un calentamiento demasiado intenso o duradero durante la forja, el temple o el revenido puede provocar una descarburación superficial y, con ello, una dureza y una vida útil reducidas. Las impurezas (p. ej., P, S) tienen un efecto negativo en el comportamiento de rotura.

C

Carbono

Mo

Molibdeno

Si

Silicio

V

Vanadio

Mn

Manganeso

W

Wolframio

P

Fósforo

Ni

Níquel

S

Azufre

Cu

Cobre

Co

Cobalto

Nb

Niobio

Cr

Cromo

Hay que tener en cuenta que las propiedades de los aceros no solo dependen de su composición química, sino que también son totalmente decisivos el procesamiento y el tipo de tratamiento térmico.

Por ejemplo, con una forja cuidadosa, la estructura se torna más homogénea y fina. Un calentamiento demasiado intenso o duradero durante la forja, el temple o el revenido puede provocar una descarburación superficial y, con ello, una dureza y una vida útil reducidas. Las impurezas (p. ej., P, S) tienen un efecto negativo en el comportamiento de rotura.