Ein außergewöhnliches Gefäß drechseln

Zuerst wird die Glockenform teilweise vorgegeben und bereits viel Gewicht abgeworfen (siehe Abbildung 1). An der Körnerspitzenseite wird ein Zapfen von etwa 100 mm Durchmesser gedreht, um daran den Rohling im stabilen Backenfutter aufzunehmen und mittig auszuhöhlen.

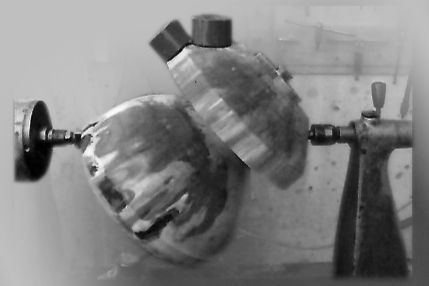

Der Rohling wird wieder zwischen Spitzen, diesmal jedoch an diagonal liegenden Punkten eingespannt (siehe Abbildung 2). Auf diesem und den folgenden Fotos sieht man die mit einer dicken Schraube angebrachten Bleiklötze. Sie sollen die Unwucht ausgleichen.

Abbildung 1: Die Verarbeitung des Rohlings zur Glockenform

Abbildung 2: Der Rohling wird diagonal eingespannt

An der breiten Abschrägung werden drei Zapfen von ca. 100 mm Durchmesser gedreht (siehe Abbildung 3), an welchen der Rohling später im Backenfutter aufgenommen wird.

Sind alle Zapfen fertig, wird der Rohling an einem davon im Backenfutter eingespannt (siehe Abbildung 4). Nun wird zunächst vorgebohrt und dann blind mit einer 13 mm Spindelröhre ausgehöhlt. Anschließend werden die drei Ausstülpungen (nicht ganz rund) gedreht und die Glocke so unterteilt.

Abbildung 3: Es werden drei Zapfen gedreht, welche als Einspannungsachsen dienen sollen

Abbildung 4: Drechseln der Ausstülpungen des Gefäßes

Alle drei Ausstülpungen sind fertig gedreht (siehe Abbildung 5). Mit einer Arbortech Industrial Pro Frässcheibe im Einhand-Winkelschleifer wird das überflüssige Holz, auch am unteren Teil des Rohlings, entfernt. Die Zapfen zum Einspannen bleiben stehen.

Auf dem Foto mit dem komplett fertigen Werkstück erkennt man die Lippen, welche die sternförmige Öffnung des Gefäßes umrahmen. Die Lippen sind der Grund, warum die Ausstülpungen nicht ganz rund gedreht, sondern gefräst werden. Der Steg (siehe Abbildung 6), der später die Lippen bilden soll, bleibt stehen.

Abbildung 5: Die drei Ausstülpungen sind fertig und überflüssiges Material ist entfernt

Abbildung 6: Der Steg bildet das Fundament für die endgültige Öffnung

Mittig eingespannt wird das Unterteil rund gedreht. Mit der Arbortech Industrial Pro Frässcheibe werden die Schlitze der endgültigen Gefäßöffnung aufgeschnitten (siehe Abbildung 7). Das roh geschliffene Gefäß wird nun getrocknet. Da die Wandstärke etwa 5-6 mm beträgt, ist die Rissgefahr relativ klein.

Durch die große Unwucht des Werkstückes ist hinreichende Erfahrung im Drechseln mit solchen Werkstücken und Techniken unerlässlich, um das Verletzungsrisiko zu minimieren.

Abbildung 7: Die Grundform des Gefäßes ist fertig